Sensores de pressão diferencial: gerando precisão em aplicações de engenharia moderna

Data:2025-11-12

O papel fundamental da detecção de pressão diferencial

No centro de inúmeros processos industriais e tecnológicos está a necessidade de medir e controlar diferenças de pressão. Um sensor de pressão diferencial é um dispositivo especializado projetado para medir a diferença de pressão entre dois pontos. Esta função aparentemente simples é a base de operações complexas em diversos campos, desde garantir a segurança de sistemas HVAC em grandes edifícios até monitorar a eficiência de sistemas de filtragem na fabricação farmacêutica. Ao contrário dos sensores de pressão absoluta ou manométrica, que medem a pressão relativa ao vácuo ou à pressão atmosférica, respectivamente, os sensores diferenciais concentram-se na variação entre duas portas específicas. Esse recurso é fundamental para aplicações que envolvem vazão, nível de líquido em tanques fechados e monitoramento da condição do filtro. A precisão oferecida por esses sensores permite que os sistemas operem com eficiência máxima, reduz o consumo de energia e evita possíveis falhas nos equipamentos, tornando-os indispensáveis no cenário da engenharia moderna.

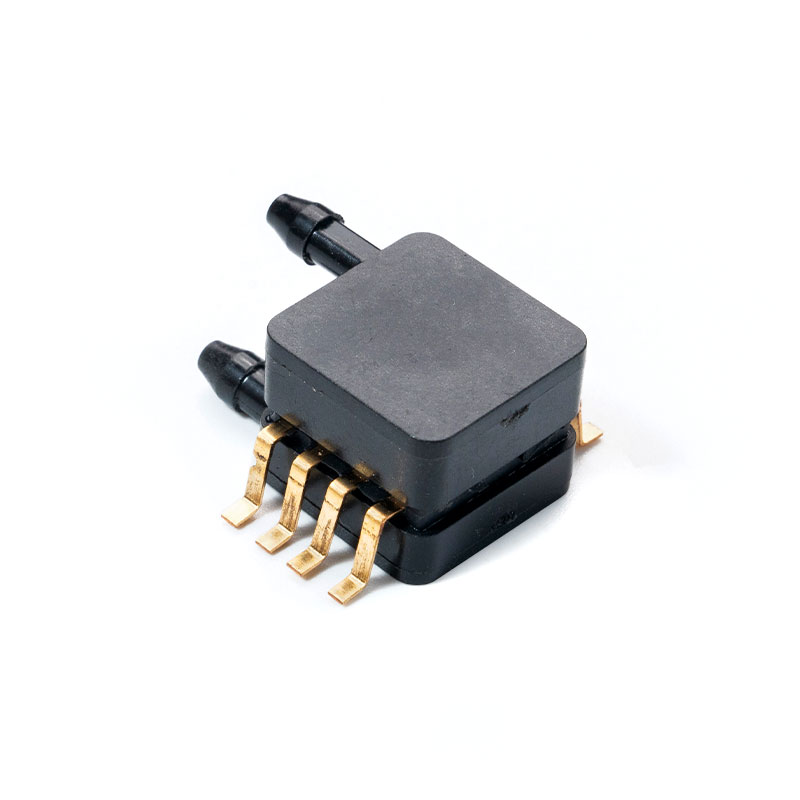

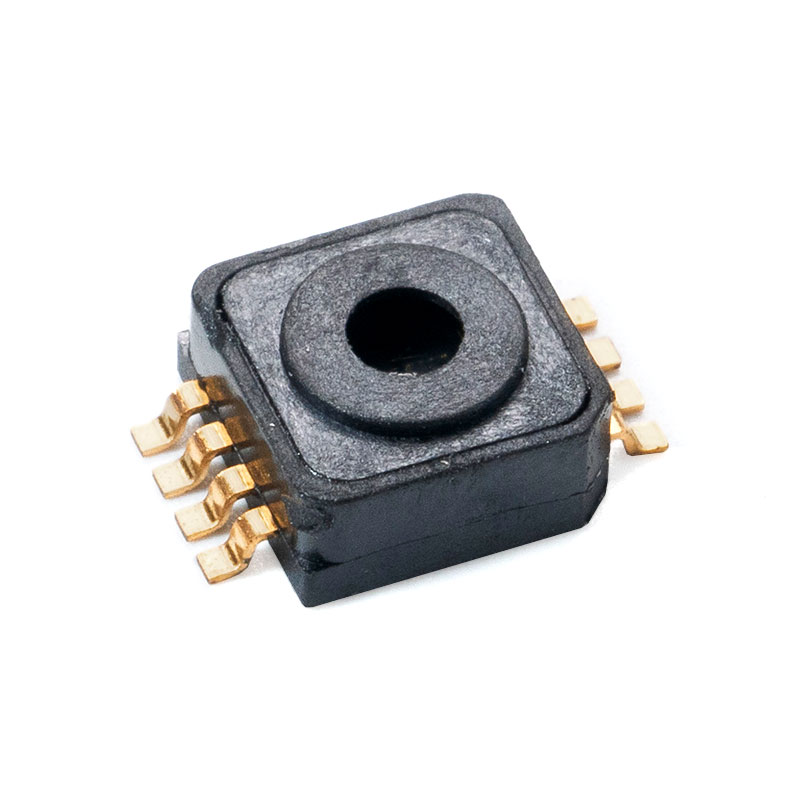

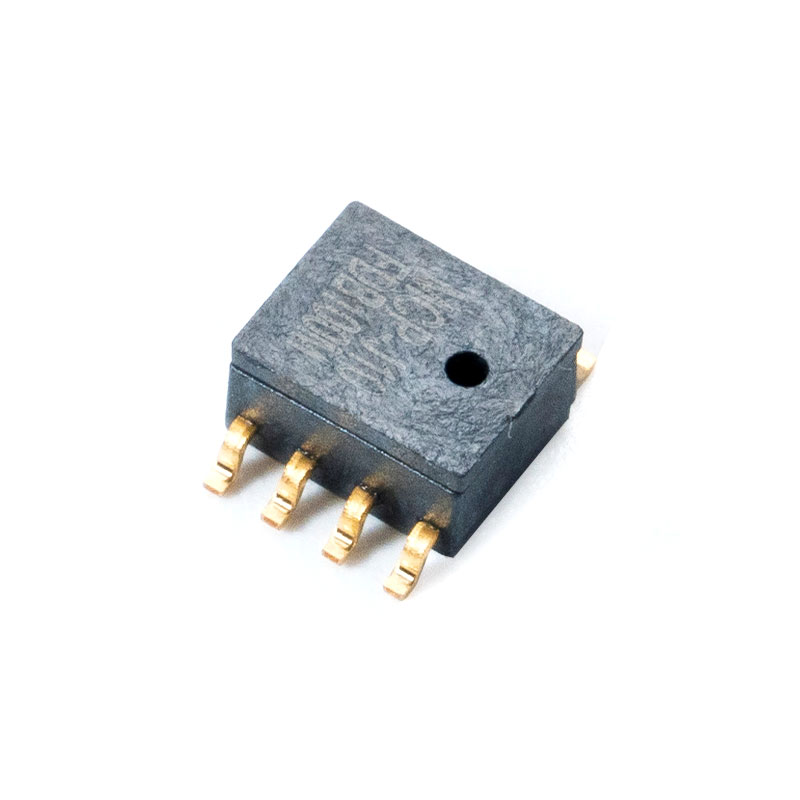

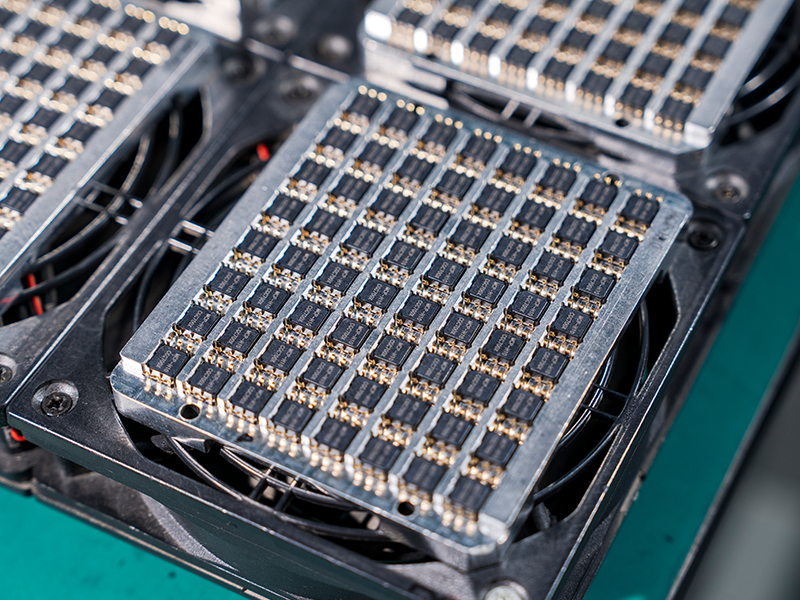

MCP7XXXDP, MCPV7XXXDP Sensor de pressão diferencial

Principais aplicações e seleção técnica

A versatilidade dos sensores de pressão diferencial é demonstrada pela sua ampla gama de aplicações. Compreender esses casos de uso é o primeiro passo para avaliar sua importância e orientar o processo de seleção de engenheiros.

Monitorando Sistemas Críticos

Uma das funções mais vitais desses sensores é o monitoramento contínuo da saúde e segurança do sistema. Eles atuam como a primeira linha de defesa contra falhas operacionais.

Garantindo a eficiência de salas limpas e HVAC

Em ambientes onde a pureza do ar é fundamental, como salas limpas farmacêuticas, instalações de fabricação de semicondutores e salas de cirurgia de hospitais, a manutenção de um diferencial de pressão específico não é negociável. Um diferencial de pressão positivo evita que o ar não filtrado entre no espaço limpo, enquanto uma pressão negativa em salas de isolamento contém contaminantes. sensor de pressão diferencial for cleanroom monitoring é uma aplicação crítica onde os sensores fornecem dados em tempo real para sistemas de gerenciamento predial, disparando alarmes se a pressão se desviar do ponto de ajuste. Esse monitoramento contínuo garante a conformidade com padrões regulatórios rigorosos e protege tanto os produtos quanto o pessoal. Comparado aos pressostatos simples, um sensor de saída contínua fornece dados de tendências que podem ser usados para manutenção preditiva, identificando o entupimento gradual do filtro antes que se torne um problema crítico.

Protegendo Processos Industriais

Além dos sistemas de ar, esses sensores são cruciais para processos baseados em líquidos. Eles são amplamente utilizados para monitorar a condição de filtros em sistemas hidráulicos, circuitos de água de resfriamento e linhas de combustível. À medida que um filtro coleta partículas, a queda de pressão nele aumenta. Um sensor de pressão diferencial mede com precisão essa queda, sinalizando quando o filtro precisa ser limpo ou substituído. Isso evita paralisações inesperadas, protege os equipamentos posteriores contra danos causados por contaminantes desviados e otimiza os cronogramas de manutenção. A alternativa – substituir os filtros em um horário fixo – geralmente é um desperdício e pode levar à substituição prematura ou, pior, a um filtro entupido, causando o desligamento do sistema.

Selecionando o sensor certo para sua aplicação

A escolha do sensor de pressão diferencial apropriado não é um processo único. Requer uma análise cuidadosa das demandas específicas da aplicação para garantir precisão, confiabilidade e longevidade.

Compreendendo as especificações de desempenho

As principais especificações devem ser avaliadas para adequar o sensor à tarefa. Estes incluem:

- Faixa de pressão: A pressão diferencial máxima que o sensor foi projetado para medir. A seleção de uma faixa que englobe as pressões operacionais esperadas, incluindo possíveis picos, é crucial.

- Precisão: Freqüentemente expresso como uma porcentagem da saída em escala completa, isso define o quão próxima a leitura do sensor está do valor real da pressão. Aplicações de alta precisão exigem alta precisão.

- Sinal de saída: As saídas comuns incluem analógicas (4-20 mA, 0-5 V, 0-10 V) e digitais (I2C, SPI). A escolha depende da compatibilidade com o sistema de aquisição ou controle de dados existente.

- Compatibilidade de mídia: Os materiais molhados do sensor (aqueles em contato com o meio que está sendo medido) devem ser compatíveis com o fluido ou gás para evitar corrosão ou degradação.

Por exemplo, um engenheiro que procura um sensor de baixa pressão diferencial para HVAC priorizaria um sensor com uma faixa de pressão muito baixa (por exemplo, 0-1 polegada de coluna de água), alta precisão nessa faixa baixa e excelente estabilidade a longo prazo, pois esses sistemas exigem desempenho consistente ao longo de muitos anos com desvio mínimo.

Comparando tecnologias de sensores

Diferentes tecnologias de detecção oferecem vantagens e limitações distintas. Os dois tipos mais prevalentes são sensores capacitivos e piezoresistivos.

Sensores capacitivos medem a pressão detectando a mudança na capacitância entre um diafragma e um eletrodo fixo. Quando a pressão desvia o diafragma, a capacitância muda e essa mudança é convertida em um sinal elétrico. Sensores piezoresistivos usam extensômetros ligados a um diafragma; a deformação induzida pela pressão altera a resistência elétrica dos medidores, que é então medida. A tabela a seguir descreve as principais diferenças:

| Recurso | Sensoriamento Capacitivo | Detecção Piezoresistiva |

|---|---|---|

| Sensibilidade | Sensibilidade geralmente mais alta, tornando-os adequados para aplicações de pressão muito baixa. | Boa sensibilidade, mas normalmente menos que capacitiva para faixas muito baixas. |

| Estabilidade | Excelente estabilidade a longo prazo e baixa deriva. | Boa estabilidade, mas pode ser mais suscetível a desvios induzidos pela temperatura. |

| Robustez | Pode ser mais sensível a condições de sobrecarga e choques. | Geralmente mais robusto e capaz de suportar sobrepressões mais elevadas. |

| Custo | Custo muitas vezes mais elevado devido à construção complexa. | Normalmente mais econômico para faixas industriais padrão. |

Portanto, um projeto que exija sensor dp de alta precisão para auditoria energética provavelmente se beneficiaria da estabilidade e sensibilidade de um sensor capacitivo para detectar mudanças mínimas de pressão que se correlacionam com perdas de energia. Por outro lado, um transmissor de pressão diferencial robusto para filtração industrial pode ser melhor atendido por um modelo piezoresistivo robusto que possa lidar com picos de pressão e um ambiente hostil.

Instalação e confiabilidade a longo prazo

O melhor sensor terá desempenho inferior se instalado incorretamente. A instalação adequada e o foco na saúde a longo prazo são essenciais para a obtenção de dados confiáveis.

Melhores práticas para instalação

Erros de instalação são uma fonte comum de imprecisão de medição. A atenção aos detalhes durante esta fase rende dividendos significativos ao longo do ciclo de vida do sensor. As principais considerações incluem:

- Orientação: Muitos sensores são sensíveis à posição de montagem. Para serviços com líquidos, é vital garantir que quaisquer bolhas de ar possam ser liberadas ou que o sensor não esteja montado de uma forma que permita que o condensado se acumule nas linhas de impulso.

- Linhas de Impulso: A tubulação que conecta o processo ao sensor deve ser dimensionada e encaminhada corretamente. Linhas longas e de pequeno diâmetro podem introduzir atraso e amortecimento significativos na medição. As linhas devem ser inclinadas para evitar o aprisionamento de gás (em aplicações líquidas) ou líquido (em aplicações de gás).

- Amortecimento de pulsação: Em sistemas com pulsações de pressão significativas (por exemplo, perto de bombas), amortecedores ou outros dispositivos de amortecimento podem ser necessários para proteger o sensor e fornecer uma leitura estável.

Para quem procura orientação sobre um sensor de pressão diferencial installation guide , compreender esses princípios é a base. Garante que a precisão inerente do sensor não seja comprometida pela instalação.

Garantindo Desempenho Contínuo

Depois de instalado, o trabalho não termina. Para manter a precisão ao longo dos anos de serviço, é essencial uma abordagem proativa à manutenção. Isso inclui calibração regular em relação a um padrão conhecido para corrigir qualquer desvio de sinal. Também envolve verificações de rotina das linhas de impulso quanto a bloqueios, vazamentos ou condensação. Para sensores em ambientes sujos, pode ser necessário um cronograma de limpeza preventiva para as portas de pressão. Ao integrar essas práticas, o sensor de pressão diferencial continua sendo uma fonte confiável de dados críticos, apoiando a eficiência, a segurança e a inteligência operacional do sistema muito depois da conclusão da instalação inicial.