Sensores de pressão MEMS: um guia abrangente para tecnologia, aplicações e seleção

Data:2025-11-12

euntrodução aos sensoues de pressão MEMS

1.1 O que são Sensoues de pressão MEMS ?

Definição e Princípios Básicos

Sensoues de pressão MEMS são dispositivos microfabricados projetados para medir a pressão de um fluido (líquido ou gás). MEMS significa Sistemas Micro-Eletromecânicos , referindo-se à tecnologia de dispositivos miniaturizados construídos por meio de técnicas de microfabricação, semelhantes às utilizadas na fabricação de circuiparas integrados (Ceu).

O princípio básico envolve uma diafragma (uma membrana fina e microusinada, muitas vezes feita de silício) que desvia queo submetido a uma diferença de pressão. Esta deflexão é então convertida em um sinal elétrico useo vários princípios de detecção, mais comumente:

- Piezoresistivo: Mudanças na parte elétrica resistência de extensômetros difundidos ou implantados no diafragma.

- Capacitivo: Mudanças no capacitância entre o diafragma desviado e um eletrodo de referência fixo.

Vantagens sobre sensores de pressão tradicionais

Os sensores de pressão MEMS oferecem vantagens significativas em comparação com sensores de pressão tradicionais e mais volumosos (por exemplo, aqueles que usam extensômetros de folha ou diafragmas de macroescala):

- Miniaturização e tamanho: Eles são incrivelmente pequenos, geralmente com menos de um milímetro de tamanho, permitindo a integração em dispositivos compactos e espaços apertados.

- Produção em massa e baixo custo: Fabricado utilizando técnicas de processamento em lote de semicondutores (fotolitografia, gravação, etc.), o que permite alto volume, baixo custo fabricação.

- Umlta Sensibilidade e Precisão: As estruturas pequenas e altamente controladas permitem excelente resolução e medições precisas.

- Baixo consumo de energia: Seu pequeno tamanho e massa reduzida normalmente levam a menores requisitos de energia, ideais para dispositivos portáteis e alimentados por bateria.

- Alto potencial de integração: Pode ser facilmente integrado a circuitos on-chip (ASIC) para condicionamento de sinal, compensação de temperatura e saída digital, criando um System-in-Paickage (SiP) completo.

1.2 Desenvolvimento Histórico de Sensores de Pressão MEMS

Principais marcos e inovações

A história dos sensores de pressão MEMS está intimamente ligada ao desenvolvimento da fabricação de semicondutores e técnicas de microusinagem.

| Período de tempo | Principais marcos e inovações | Descrição |

| 1954 | Descoberta do efeito piezoresistivo no silício | A descoberta de CS Smith de que a resistência elétrica do silício e do germânio muda significativamente sob estresse mecânico (Efeito Piezoresistivo) tornou-se a base para a primeira geração de sensores de pressão baseados em silício. |

| década de 1960 | Primeiro sensor de pressão de silicone | Os primeiros sensores de pressão de silício foram demonstrados, aproveitando o efeito piezoresistivo descoberto. Estes eram volumosos, principalmente usando microusinagem em massa . |

| década de 1980 | Comercialização e Microusinagem | O surgimento das primeiras formas de microusinagem de superfície e os primeiros sensores de pressão de silício comerciais de alto volume (por exemplo, transdutores de pressão arterial descartáveis para uso médico e sensores múltiplos de pressão absoluta (MAP) para controle de motor). O termo MEMS (Sistemas Micro-Eletro-Mecânicos) também foi formalmente introduzido durante esta década. |

| década de 1990 | Produção em massa e integração | Avanços na fabricação, como Gravura Iônica Reativa Profunda (DRIE) (por exemplo, o processo Bosch, patenteado em 1994), permitiu a criação de estruturas 3D complexas e de alta proporção. Isso levou à produção em massa de sensores robustos e de baixo custo para produtos eletrônicos automotivos (como aqueles em sistemas de airbag e gerenciamento inicial de motores) e eletrônicos de consumo. |

| Década de 2000 até o presente | Miniaturização e boom do consumidor | O foco mudou para sensores altamente miniaturizados (por exemplo, sensores barométricos) com ASICs integrados para processamento de sinal e compensação de temperatura, permitindo sua ampla adoção em smartphones, wearables e no mercado. Internet das Coisas (IoT) . A detecção capacitiva e ressonante ganhou destaque junto com a tecnologia piezoresistiva para melhor estabilidade e menor potência. |

Impacto em vários setores

A mudança de sensores tradicionais de grande escala para pequenos sensores de pressão MEMS produzidos em massa teve um impacto transformador em vários setores:

- Automotivo: Os sensores MEMS foram essenciais no desenvolvimento do controle eletrônico moderno do motor (unidades de controle do motor, ECU ) e sistemas de segurança. Eles permitiram a adoção obrigatória de Sistemas de monitoramento de pressão dos pneus (TPMS) devido ao seu baixo custo e pequeno tamanho, melhorando significativamente a segurança dos veículos e a eficiência de combustível.

- Médico: A miniaturização permitiu a criação de sensores descartáveis de pressão arterial para monitoramento invasivo (cateteres), melhorando drasticamente o saneamento e reduzindo a contaminação cruzada em hospitais. Eles também são essenciais em ventiladores portáteis, bombas de infusão e dispositivos de monitoramento contínuo da saúde.

- Eletrônicos de consumo: Os sensores de pressão barométrica MEMS criaram recursos como navegação interna (determinação do nível do piso em edifícios) e medição precisa da altitude em drones e rastreadores de fitness possíveis. Este tem sido um importante impulsionador do crescimento dos mercados de dispositivos móveis e vestíveis.

- Industriais/IoT: O baixo consumo de energia e o formato pequeno são facilitadores essenciais para o Internet Industrial das Coisas (IIoT) , permitindo a implantação de nós sensores de pressão sem fio em sistemas de automação de fábrica, controle de processos e monitoramento ambiental. Isso impulsiona a eficiência e a manutenção preditiva.

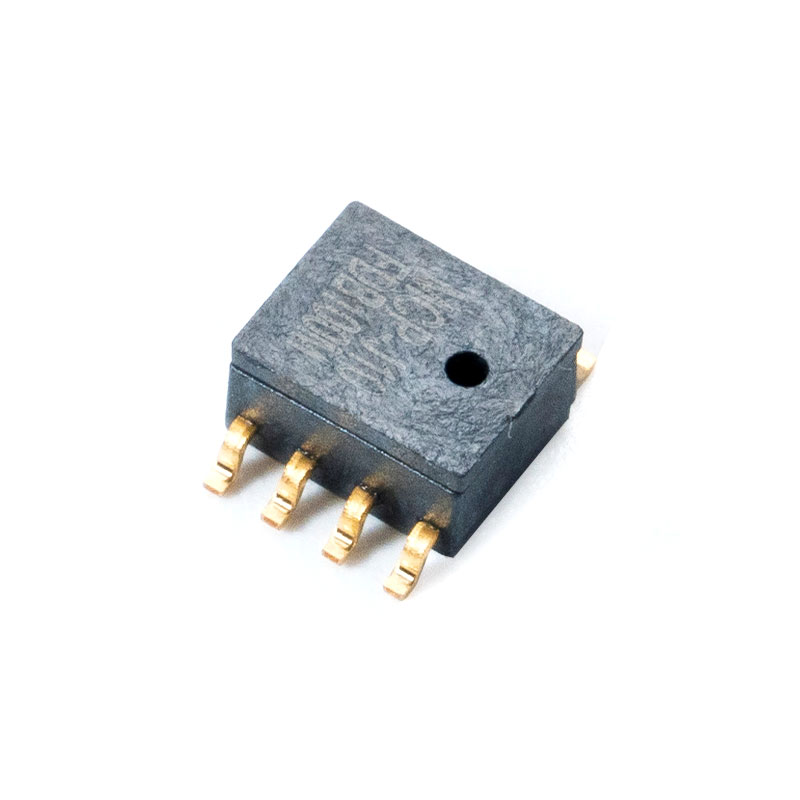

Sensor de pressão absoluta MCP-J10, J11, J12

Tecnologia e Princípios de Trabalho

2.1 Física Subjacente

Os sensores de pressão MEMS convertem a deflexão mecânica de um diafragma em um sinal elétrico mensurável usando diferentes princípios físicos.

Efeito Piezoresistivo

- Princípio: O efeito piezoresistivo afirma que a resistividade elétrica de um material semicondutor (como o silício) muda quando o estresse mecânico ( ) é aplicado.

- Mecanismo: Em um sensor piezoresistivo, resistores (geralmente feitos de silício dopado ou silício policristalino) são difundidos ou implantados na superfície do diafragma de silício. Quando a pressão faz com que o diafragma se desvie, esses resistores ficam tensos ( ), levando a uma mudança em sua resistência ( ).

- Saída: Normalmente, quatro resistores são dispostos em um Ponte de Wheatstone configuração para maximizar a sensibilidade e fornecer compensação de temperatura, produzindo uma saída de tensão proporcional à pressão aplicada.

Sensoriamento Capacitivo

- Princípio: Sensores capacitivos medem a pressão com base na mudança na energia elétrica capacitância ( ).

- Mecanismo: O sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) entre os dois eletrodos. Como a capacitância é inversamente proporcional à distância ( ), a pressão aplicada é medida pela mudança na .

- Vantagens: Geralmente oferece maior estabilidade , menor consumo de energia e menor sensibilidade à temperatura em comparação com os tipos piezoresistivos, mas requer circuitos de leitura mais complexos.

Detecção Ressonante

- Princípio: Sensores ressonantes medem a pressão com base na mudança no frequência ressonante natural ( ) de uma estrutura micromecânica (por exemplo, uma viga ou diafragma).

- Mecanismo: Um ressonador micromecânico é levado a oscilar. Quando a pressão é aplicada, a tensão/deformação na estrutura muda, o que por sua vez altera a sua rigidez e distribuição de massa. Esta mudança nas propriedades mecânicas causa uma mudança na frequência de ressonância, .

- Vantagens: Extremamente alto resolução and estabilidade a longo prazo , já que a frequência é um parâmetro de medição inerentemente digital e robusto.

2.2 Processo de Fabricação

Os sensores de pressão MEMS são fabricados com materiais altamente especializados microusinagem técnicas adaptadas da indústria de semicondutores.

Técnicas de microusinagem (volume vs. superfície)

- Microusinagem em massa:

- Processo: Envolve gravar seletivamente a maior parte do wafer de silício para criar estruturas 3D, como o diafragma sensível à pressão e a câmara de referência.

- Métodos: Usa condicionadores úmidos anisotrópicos (como or ) ou técnicas de gravação a seco como Deep Reactive Ion Etching (DRIE).

- Resultado: A espessura do diafragma é frequentemente determinada pela profundidade gravada no substrato.

- Microusinagem de superfície:

- Processo: Envolve a deposição e padronização de filmes finos (polissilício, nitreto de silício, etc.) na superfície do wafer para criar estruturas mecânicas. Uma camada sacrificial é depositada e então removida seletivamente (gravada) para liberar a estrutura mecânica (por exemplo, a placa móvel em um sensor capacitivo).

- Resultado: As estruturas são normalmente mais finas, menores e fabricadas com maior densidade de integração, frequentemente usadas para acelerômetros, mas também para alguns sensores de pressão capacitivos.

Materiais Utilizados (Silício, Silício sobre Isolador)

- Silício ( ): O primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silício sobre isolador ( ): Uma estrutura de wafer composta que consiste em uma fina camada de silício (camada de dispositivo) no topo de uma camada isolante (Óxido Enterrado, ) em um substrato de silício a granel.

- Vantagem: Oferece desempenho superior para ambientes agressivos (alta temperatura, radiação) e permite controle preciso da espessura do diafragma e do isolamento elétrico, o que é crucial para sensores de alto desempenho.

2.3 Tipos de Sensores de Pressão MEMS

Os sensores de pressão são classificados com base no tipo de pressão que medem em relação a um ponto de referência.

- Sensores de pressão absoluta:

- Referência: Meça a pressão relativa a um vácuo perfeito (0 absoluto) selado dentro da cavidade de referência do sensor.

- Caso de uso: Medição de altitude, pressão barométrica em estações meteorológicas e telefones.

- Sensores de pressão manométrica:

- Referência: Meça a pressão relativa ao pressão atmosférica ambiente fora do sensor.

- Caso de uso: Pressão dos pneus, sistemas hidráulicos, níveis de tanques industriais. (Na pressão atmosférica padrão, a saída é zero.)

- Sensores de pressão diferencial:

- Referência: Meça o diferença pressão entre duas portas ou pontos distintos.

- Caso de uso: Medição da vazão (medindo a queda de pressão através de uma restrição), monitoramento do filtro AVAC.

- Sensores de pressão selados:

- Referência: Um subconjunto de Medidor sensores onde a cavidade de referência é vedada a uma pressão específica (normalmente pressão atmosférica padrão ao nível do mar), tornando-os insensíveis às variações da pressão atmosférica local.

- Caso de uso: Onde a saída precisa ser uma pressão de referência constante, independentemente das mudanças climáticas ou de altitude.

Principais parâmetros de desempenho

3.1 Sensibilidade e Precisão

Definindo Sensibilidade e sua Importância

- Sensibilidade é a medida da mudança do sinal de saída do sensor ( ) por unidade de mudança na pressão ( ). É normalmente expresso em unidades como mV/V/psi (milivolts por volt de excitação por libra-força por polegada quadrada) ou mV/Pa.

- Fórmula:

- Importância: Sensibilidade mais alta significa sinal elétrico maior para uma determinada mudança de pressão, tornando o sinal mais fácil de medir, condicionar e resolver, especialmente para aplicações de baixa pressão.

Fatores que afetam a precisão

Precisão define até que ponto a saída medida do sensor corresponde ao valor real da pressão. Muitas vezes é uma combinação de diversas fontes de erro:

- Não linearidade (NL): O deviation of the actual output curve from an ideal straight-line response.

- Histerese: O difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Erro de deslocamento/ponto zero: O output signal when zero pressure is applied.

- Efeitos da temperatura: Mudanças na produção devido a variações na temperatura ambiente (abordadas em 3.3).

Técnicas de calibração

Para garantir alta precisão, os sensores passam por calibração:

- Corte: Ajustar resistores no chip (para piezoresistivos) ou implementar tabelas de consulta digital (para sensores inteligentes) para minimizar o deslocamento inicial e as variações de sensibilidade.

- Compensação de temperatura: Medir a resposta do sensor em uma faixa de temperatura e aplicar um algoritmo de correção (geralmente digitalmente no ASIC integrado) para corrigir erros induzidos pela temperatura.

3.2 Faixa de Pressão e Sobrepressão

Seleção da faixa de pressão apropriada

- O Faixa de pressão é a faixa de pressão especificada (por exemplo, $0$ a $100 psi) sobre a qual o sensor foi projetado para operar e atender às suas especificações de desempenho.

- Seleção: O ideal sensor range should corresponder à pressão operacional máxima esperada da aplicação, além de uma margem de segurança, para garantir a mais alta resolução e melhor precisão (já que a precisão é frequentemente especificada como uma porcentagem da saída em escala total, FOE ).

Compreendendo os limites de sobrepressão

- Pressão Máxima de Operação: O highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Limite de sobrepressão (ou pressão de ruptura): O maximum pressure the sensor can withstand without dano físico ou falha catastrófica (por exemplo, ruptura do diafragma).

- A seleção de um sensor com alta classificação de sobrepressão é crucial para aplicações onde picos de pressão ou oscilações repentinas são comuns, para evitar falhas do sistema.

3.3 Efeitos da Temperatura

Sensibilidade e compensação de temperatura

- Sensibilidade à temperatura: Todos os sensores MEMS baseados em silício são inerentemente sensíveis às variações de temperatura. Isso causa dois efeitos principais:

- Coeficiente de compensação de temperatura (TCO): O zero-pressure output changes with temperature.

- Coeficiente de Temperatura de Span (TCS): O sensitivity of the sensor changes with temperature.

- Compensação: Os modernos sensores MEMS inteligentes empregam ASICs (Circuitos Integrados Específicos de Aplicação) para medir a temperatura do chip e aplicar digitalmente algoritmos de correção (compensação) aos dados brutos de pressão, eliminando amplamente esses erros em toda a faixa de temperatura operacional.

Faixa de temperatura operacional

- Esta é a faixa de temperaturas ambientes (por exemplo, to ) dentro do qual o sensor tem garantia de atender a todas as especificações de desempenho publicadas, incluindo precisão compensada.

3.4 Estabilidade e Confiabilidade a Longo Prazo

Considerações sobre deriva e histerese

- Deriva (deriva do ponto zero): O change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Histerese (histerese de pressão): O output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Fatores que influenciam a confiabilidade a longo prazo

- Estresse de embalagem: O estresse mecânico induzido pelo material de embalagem do sensor (por exemplo, epóxi, plástico) ou pelo processo de montagem pode mudar ao longo do tempo devido ao ciclo térmico ou à umidade, causando desvios.

- Compatibilidade de mídia: O sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Fadiga dos materiais: Ciclos repetidos de tensão decorrentes de mudanças de pressão podem levar à fadiga do material, eventualmente afetando as propriedades mecânicas e a estabilidade do sensor.

Aplicações de sensores de pressão MEMS

4.1 Indústria Automotiva

Os sensores de pressão MEMS são componentes críticos em veículos modernos, apoiando sistemas de desempenho e segurança.

- Sistemas de monitoramento de pressão dos pneus (TPMS): Sensores de pressão embutidos na haste da válvula de cada pneu monitoram a pressão dos pneus sem fio. Isto é essencial para a segurança (evitando explosões) e a eficiência (otimizando a economia de combustível).

- Sensores de pressão absoluta do coletor (MAP): Ose measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ECU ) para calcular a densidade do ar que entra no motor, permitindo a medição precisa da injeção de combustível e do ponto de ignição.

- Monitoramento da pressão do freio: Utilizado em sistemas de frenagem hidráulica, principalmente aqueles com Controle Eletrônico de Estabilidade ( ESC ) e Sistemas de Frenagem Antibloqueio ( ABS ), para monitorar e controlar com precisão a pressão hidráulica aplicada às linhas de freio.

- Recirculação de gases de escape (EGR) e filtros de partículas (DPF/GPF): Sensores de pressão diferencial medem quedas de pressão em filtros e válvulas para monitorar sistemas de controle de emissões, garantindo a conformidade com regulamentações ambientais.

4.2 Dispositivos Médicos

A miniaturização e a confiabilidade são fundamentais em aplicações médicas, onde os sensores MEMS contribuem para a segurança e o diagnóstico do paciente.

- Monitoramento da pressão arterial:

- Invasivo: Sensores de ponta de cateter (geralmente piezoresistivos) são usados em terapia intensiva ou cirurgia para medir a pressão arterial diretamente nas artérias, fornecendo dados altamente precisos e em tempo real.

- Não invasivo: Componentes essenciais em manguitos eletrônicos padrão de pressão arterial e dispositivos de monitoramento contínuo vestíveis.

- Bombas de infusão: Sensores de pressão monitoram a pressão da linha de fluido para garantir a administração precisa do medicamento, detectar possíveis bloqueios ou confirmar que a linha está aberta.

- Dispositivos respiratórios (por exemplo, ventiladores, máquinas CPAP): Sensores de pressão diferencial altamente sensíveis são usados para medir o fluxo de ar, controlar a pressão e o volume de ar fornecido aos pulmões do paciente e monitorar os ciclos de inspiração/expiração.

4.3 Automação Industrial

Em ambientes industriais, os sensores MEMS substituem os sensores maiores e tradicionais para melhorar a precisão, reduzir os custos de manutenção e permitir o monitoramento remoto.

- Controle de Processo: Usado em tubulações, reatores e tanques de armazenamento para manter níveis de pressão constantes, o que é crucial para processos de fabricação de produtos químicos, de petróleo e gás e farmacêuticos.

- Transmissores de Pressão: Os elementos sensores MEMS são integrados em transmissores robustos que fornecem sinais de saída digitais ou analógicos padronizados para monitoramento remoto e integração em sistemas de controle distribuído ( DCS ).

- Sistemas HVAC (aquecimento, ventilação e ar condicionado): Sensores de pressão diferencial monitoram as quedas de pressão nos filtros de ar para determinar quando eles precisam ser substituídos (melhorando a eficiência energética) e medem a velocidade do fluxo de ar para um controle climático preciso.

4.4 Eletrônicos de consumo

Os sensores MEMS permitem muitos dos recursos inteligentes dos quais os usuários dependem em dispositivos portáteis.

- Sensores de pressão barométrica em smartphones: Meça a pressão atmosférica para fornecer:

- Rastreamento de altitude: Para aplicativos de fitness e atividades ao ar livre.

- Navegação interna (eixo Z): Permite que mapas determinem o nível do piso do usuário em um edifício de vários andares.

- Previsão do tempo: Usado para prever mudanças climáticas localizadas.

- Dispositivos vestíveis: Usado em smartwatches e rastreadores de fitness para alta precisão ganho de altitude rastreamento durante atividades como caminhadas ou subir escadas.

- Drones: Sensores barométricos fornecem alta precisão manutenção de altitude funcionalidade, que é crítica para voo e navegação estáveis.

Selecionando o sensor de pressão MEMS correto

5.1 Requisitos de Aplicação

O primeiro passo é uma definição completa do ambiente operacional e das necessidades de medição.

Identificando necessidades específicas

- Tipo de pressão: Determine o tipo de medição necessário: Absoluto (em relação ao vácuo), Medidor (em relação ao ar ambiente), ou Diferencial (diferença entre dois pontos).

- Faixa de pressão: Defina o Mínimo and Máximo pressões operacionais esperadas. A faixa completa da escala do sensor deve abranger confortavelmente esses valores, incluindo possíveis picos transitórios (→ consulte Sobrepressão).

- Precisão and Resolution: Especifique a precisão necessária (por exemplo, ) e a menor alteração de pressão que deve ser detectada de forma confiável ( resolução ). Maior precisão geralmente significa custo mais alto e tamanho de embalagem maior.

- Compatibilidade de mídia: Identifique a substância (gás, líquido ou produto químico corrosivo) cuja pressão está sendo medida. Os materiais molhados do sensor devem ser quimicamente compatíveis com o meio para evitar corrosão e falhas.

Condições Ambientais

- Faixa de temperatura operacional: O sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Umidade e contaminantes: Determine se o sensor está exposto a umidade, poeira ou outros contaminantes. Isto determina o necessário Classificação de proteção de ingresso (IP) e se uma embalagem protegida/lacrada é necessária.

5.2 Especificações do Sensor

Uma vez conhecidas as necessidades da aplicação, a folha de dados do fabricante deve ser examinada.

Avaliando parâmetros-chave

- Sensibilidade and Linearity: Certifique-se de que a sensibilidade seja suficiente para a resolução necessária. Verifique a linearidade para garantir medições precisas em toda a faixa de pressão.

- Faixa de erro total (TEB): Este é o parâmetro mais importante, pois define o precisão do pior caso em toda a faixa de temperatura compensada e inclui linearidade, histerese e erros térmicos. Dá uma imagem de desempenho realista.

- Pressão de prova/pressão de ruptura: Verifique se o limite de sobrepressão do sensor está seguramente acima da pressão máxima esperada, incluindo possíveis choques hidráulicos ou picos de pressão.

Considerações sobre consumo de energia

- Para bateria, portátil ou IoT dispositivos, baixo consumo de energia ( nível) é essencial. Sensores capacitivos ou sensores inteligentes com modos avançados de desligamento são frequentemente preferidos aos tipos piezoresistivos de alimentação contínua.

- O choice between analog and digital output (e.g., , ) também influencia o consumo de energia e a facilidade de integração do sistema.

5.3 Embalagem e Montagem

O pacote do sensor é fundamental para proteger a matriz MEMS e fazer a interface com a aplicação.

Opções de embalagem disponíveis

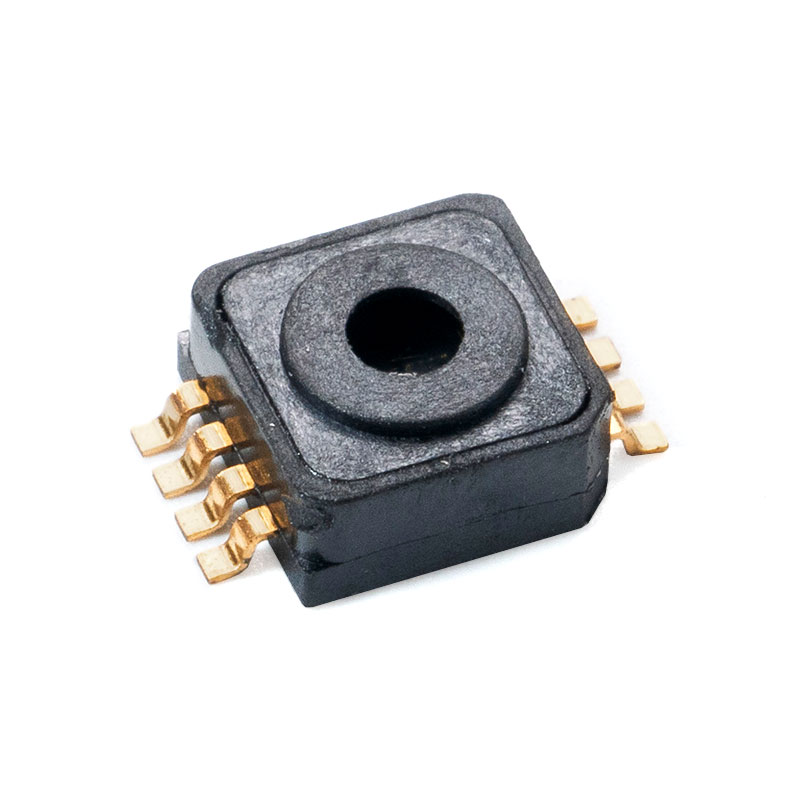

- Dispositivos de montagem em superfície (SMD/LGA/QFN): Pacotes pequenos e de baixo custo para soldagem direta em um PCB , comum em dispositivos médicos e de consumo (por exemplo, sensores barométricos).

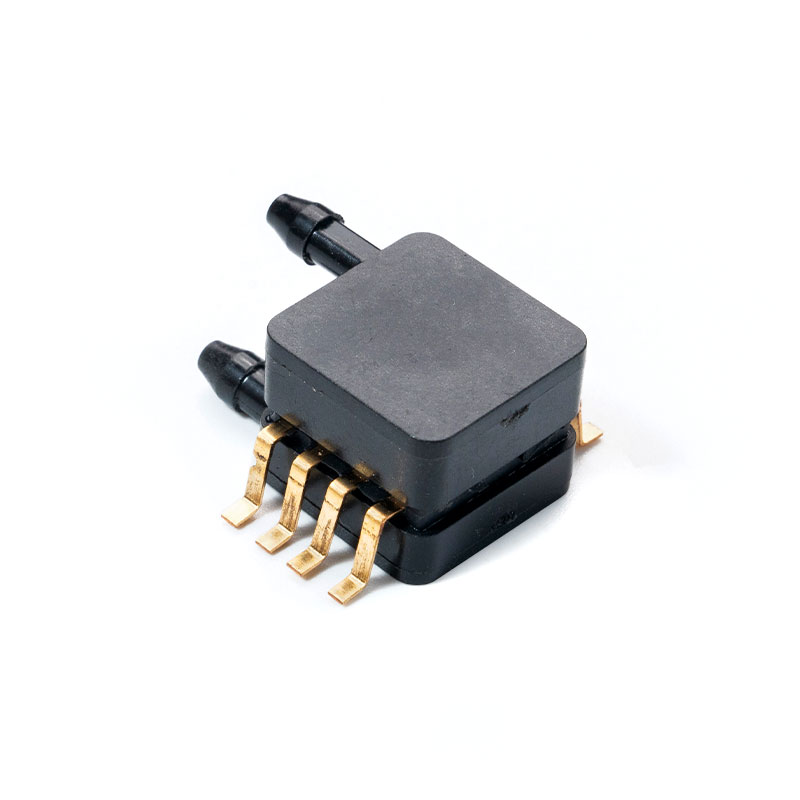

- Pacotes portados/farpados: Pacotes de plástico ou cerâmica com portas de pressão (farpas ou roscas) para conexão de tubos, comuns em aplicações de baixa pressão e fluxo.

- Carcaça do Módulo/Transmissor: Invólucros robustos, muitas vezes metálicos, com portas e conectores roscados para ambientes industriais agressivos, muitas vezes contendo isolamento de meios (por exemplo, cavidade cheia de óleo).

Considerações de montagem para desempenho ideal

- Minimizando o estresse mecânico: O sensor package is sensitive to external stress. When mounting on a PCB (especialmente com parafusos), certifique-se de evitar torque excessivo ou tensão irregular, pois isso pode causar uma mudança no ponto zero ( deslocamento ).

- Ventilação: Os sensores de pressão manométrica requerem um orifício de ventilação para o ar ambiente. Esta ventilação deve ser protegida contra líquidos e contaminantes, muitas vezes exigindo um design de embalagem especializado ou uma membrana protetora (por exemplo, um revestimento de gel).

- Ormal Management: Coloque o sensor longe de fontes de calor ( CPUs , componentes de potência) para minimizar gradientes de temperatura que possam exceder a faixa de temperatura compensada.

5.4 Considerações sobre custos

O custo é sempre um fator, mas o preço unitário mais baixo raramente é a melhor solução a longo prazo.

Equilibrando desempenho e custo

- Maior precisão, compensação de temperatura mais ampla e isolamento de mídia aumentam o custo unitário. Evite especificar demais; selecione apenas o nível de desempenho que o aplicativo realmente requer.

- Não compensado vs. compensado: Uma matriz de sensor bruta e não compensada é mais barata, mas exige que o usuário desenvolva e implemente algoritmos complexos e caros de calibração e compensação de temperatura em seu próprio sistema, aumentando o tempo de desenvolvimento. Um sensor compensado e calibrado de fábrica ( sensor inteligente ) tem um custo unitário mais alto, mas reduz significativamente o custo de integração no nível do sistema.

Custo de propriedade a longo prazo

- Considere o custo total, incluindo o tempo de calibração, possíveis reclamações de garantia devido a desvios ou falhas em ambientes agressivos e o custo de substituição ou recalibração de unidades com falha. Um sensor mais robusto e de preço mais alto, que oferece melhor estabilidade e confiabilidade a longo prazo, geralmente resulta em um custo total de propriedade mais baixo.

Últimas inovações e tendências futuras

6.1 Materiais Avançados e Técnicas de Fabricação

As inovações estão focadas em melhorar a resiliência, estabilidade e sensibilidade do sensor.

Uso de novos materiais (por exemplo, carboneto de silício ( ), Grafeno, )

- Carboneto de Silício ( ): Sendo explorado para aplicações em ambientes agressivos (por exemplo, perfuração de poços, turbinas a gás, compartimentos de motores) devido à sua capacidade de operar de forma confiável em temperaturas extremamente altas (excedendo ) onde os sensores convencionais de silício falhariam.

- Silício sobre isolador ( ): Cada vez mais adotado para aplicações críticas de segurança automotiva e de alto desempenho (por exemplo, ADAS, monitoramento de linha de freio), pois oferece melhor isolamento elétrico e estabilidade térmica em uma ampla faixa de temperatura (até ).

- Grafeno: Estão em andamento pesquisas para aproveitar a resistência mecânica superior e as propriedades eletrônicas do grafeno para criar sensores altamente sensíveis e de potência ultrabaixa que são excepcionalmente finos.

Processos Avançados de Microusinagem

- Através do Silício Via ( ): Permite o empilhamento 3D da matriz MEMS e do ASIC, reduzindo significativamente o tamanho do pacote ( Altura Z ) e aumentando a interferência eletromagnética ( EMI ) imunidade.

- Projeto Feixe-Membrana-Ilha: Uma nova estrutura de diafragma para sensores de pressão diferencial minuto ( Altura Z ), oferecendo sensibilidade extremamente alta para ventiladores médicos e medidores de vazão industriais.

6.2 Integração com IoT e Tecnologia Wireless

A convergência dos sensores MEMS com a conectividade é o principal motor do crescimento industrial e do consumo.

- Sensores de pressão sem fio (LoRaWAN, ): Os sensores de pressão MEMS são integrados a módulos de comunicação sem fio (como para longo alcance/baixa potência ou para conectividade celular) para formar transmissores de pressão sem fio .

- Aplicativos de monitoramento remoto: Ose wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) para manutenção preditiva (monitoramento de variações sutis de pressão para prever falhas do equipamento) e controle remoto de processos .

- Edge AI e fusão de sensores: Sensores "inteligentes" modernos estão incorporando aprendizado de máquina ( AM ) núcleos ou integrados ASICs que pode processar e analisar dados (por exemplo, compensação de temperatura, filtragem, autodiagnóstico) diretamente no chip (na "borda"). Isto reduz a transmissão de dados, reduz o consumo de energia e permite uma tomada de decisão mais rápida e localizada.

6.3 Miniaturização e Baixo Consumo de Energia

A miniaturização continua a ser um factor competitivo fundamental, especialmente para os mercados de consumo e médicos.

- Tendências na miniaturização de sensores: Redução contínua no tamanho da matriz e do pacote (até em alguns casos) facilita a integração em dispositivos médicos implantáveis e vestíveis menores.

- Projetos de energia ultrabaixa: Mude para tecnologias de detecção capacitivas e ressonantes, que geralmente consomem menos energia do que os tipos piezoresistivos. Projetos modernos estão alcançando correntes de espera no sub- alcance, crítico para prolongar a vida útil da bateria em IoT nós finais.

- Integração "Pressão X": Integração do sensor de pressão com outras funcionalidades (por exemplo, temperatura, umidade, detecção de gás) em um único System-in-Package ( SiP ) para economizar espaço e simplificar o design.

Principais produtos de sensores de pressão MEMS

| Sensor/Série | Fabricante | Aplicação Primária | Tecnologia/recurso principal |

| Bosch BMP388 | Bosch Sensortec | Consumidor, Drone, Vestível | Medição de pressão barométrica/altitude de alta precisão ( precisão relativa); muito pequeno e de baixo consumo de energia. |

| Infineon DPS310 | Tecnologias Infineon | Consumidor, , Navegação | Sensor capacitivo para alta estabilidade e baixo ruído; excelente estabilidade de temperatura, projetado para aplicações móveis e climáticas. |

| STMicroeletrônica LPS22HB | STMicroeletrônica | Consumidor, Industrial, Wearable | Sensor de pressão absoluta ultracompacto e de baixa potência com saída digital (( / )); frequentemente usado para dispositivos móveis resistentes à água. |

| Conectividade TE MS5837 | Conectividade TE | Altímetro, computadores de mergulho, alta resolução | Altímetro Digital/Sensor de Profundidade; design preenchido com gel e resistente à água, otimizado para meios agressivos e aplicações subaquáticas. |

| Amfenol NovaSensor NPA-100B | Sensores Avançados Amphenol | OEM médico, industrial e de baixa pressão | Fator de forma pequeno, de alta confiabilidade, baseado em piezoresistivo, frequentemente usado em dispositivos médicos como CPAP e medidores de vazão. |

| Série Murata SCC1300 | Murata Manufacturing Co. | Automotivo ( , ), Industriais | Alto desempenho, Tecnologia MEMS com classificação, conhecida pela estabilidade superior em aplicações críticas de segurança. |

| Série ABPM da Honeywell | Honeywell | Industrial, Médico, Absoluto/Barométrico | Sensores barométricos/absolutos digitais estáveis e altamente precisos; conhecido pelo alto desempenho da banda de erro total (TEB). |

| Primeiro sensor da série HCE | Conectividade TE (acquired First Sensor) | Médico (CPAP), Pressão Diferencial Baixa | Sensor piezoresistivo, frequentemente usado para medições altamente sensíveis de baixa pressão e fluxo em aplicações médicas e HVAC. |

| Todos os sensores da série DLHR | Todos os sensores | Pressão Ultrabaixa, Médica | Sensores de baixa pressão de alta resolução com Tecnologia para desempenho superior em baixa pressão e mercados médicos. |

| Sistemas de sensores de mérito série BP | Sistemas de sensores de mérito | Meios agressivos, alta pressão | Matriz do sensor de pressão isolada de meio para aplicações automotivas e industriais de alto volume que exigem compatibilidade de meios severos. |

Conclusão

8.1 Resumo dos Pontos Chave

- Tecnologia: Sensoues de pressão MEMS em miniatura, dispositivos fabricados em lote, usando principalmente o piezoresistivo or capacitivo efeito para medir a pressão através da deflexão do diafragma.

- Vantagens: Oy offer superior miniaturização , baixo custo (devido ao processamento em lote), baixo consumo de energia e high potencial de integração em comparação com sensores tradicionais.

- Métricas principais: A seleção é governada por parâmetros como Faixa de erro total (TEB) , Limite de sobrepressão e compatibilidade de mídia , garantindo desempenho confiável em toda a faixa de pressão e temperatura exigida.

- Aplicações: Oy are foundational to modern technology, enabling critical functions in Automotivo (TPMS, MAPA), Médico (pressão arterial, ventiladores), Industrial (controle de processo, HVAC) e Eletrônicos de consumo (altitude em smartphones, drones).

8.2 Perspectivas Futuras

O futuro da detecção de pressão MEMS é definido por integração avançada, conectividade e resiliência:

- Detecção inteligente: O trend toward integrating IA/ML no limite continuará, permitindo que os sensores forneçam insights acionáveis em vez de apenas dados brutos, impulsionando um maior crescimento em IIoT .

- Ambientes adversos: O adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( VE ) gestão térmica e processos industriais de alta pressão.

- Onipresença e redução de custos: O refinamento contínuo das técnicas de fabricação (TSV, microusinagem avançada) levará a dispositivos cada vez menores e mais econômicos, acelerando sua penetração em novos mercados, como agricultura inteligente, coleta de energia e microrobótica.