O que é um sensor de pressão MCP?

Data:2025-12-17

Conceito Central: Unindo a Marca MCP e o Sensor de Pressão

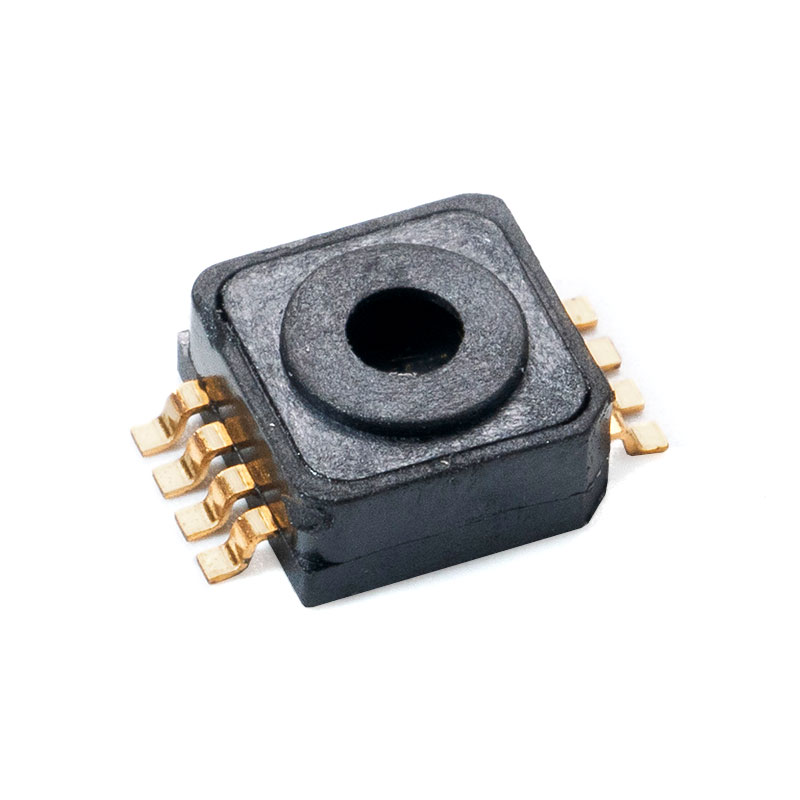

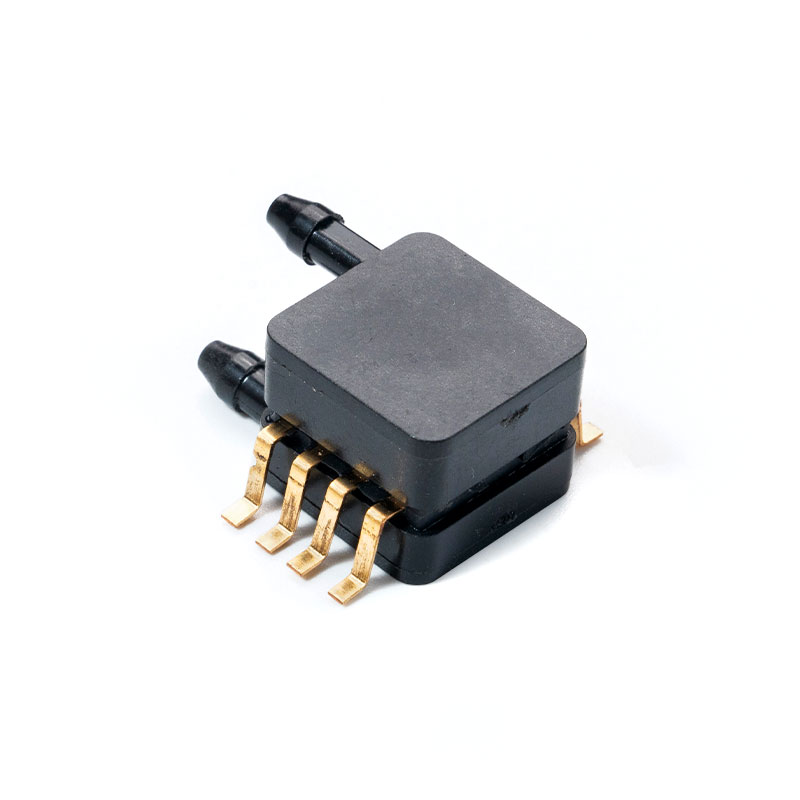

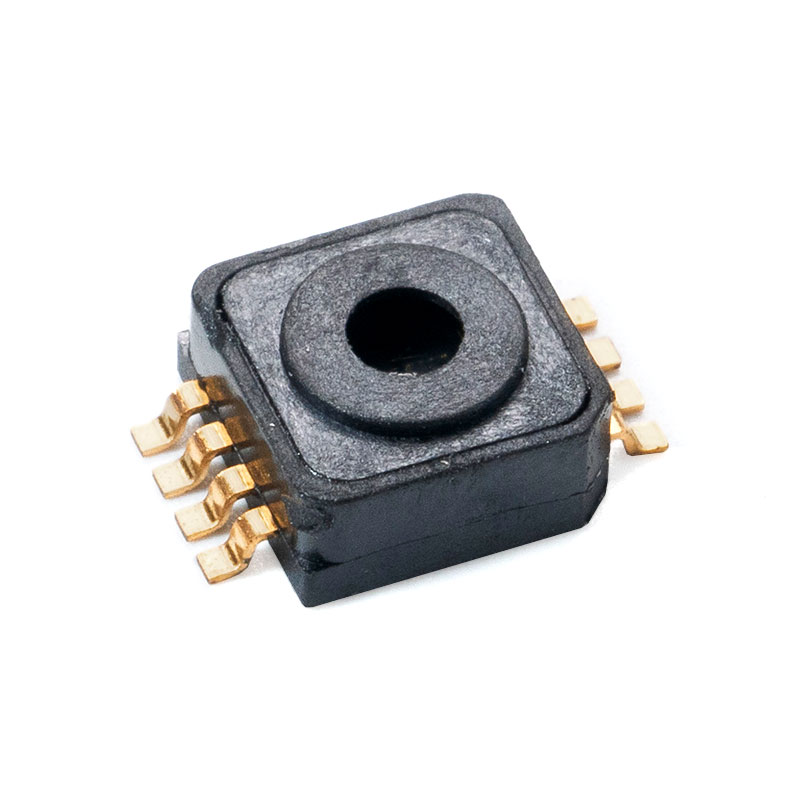

Ao encontrar o termo Sensor de pressão MCP , é crucial compreender seu duplo significado na indústria eletrônica. Principalmente, "MCP" refere-se a uma prolífica série de circuitos integrados (ICs) da Microchip Technology, um fabricante líder de semicondutores. Embora a Microchip produza vários sensores, o prefixo "MCP" é mais famoso associado aos seus conversores analógico-digitais (ADCs), potenciômetros digitais e sensores de temperatura. Portanto, um verdadeiro chip único Sensor de pressão MCP com o prefixo MCP não é uma linha de produtos padrão. Em vez disso, o termo geralmente se refere a uma solução de detecção de pressão que utiliza ICs de condicionamento de sinal e conversão de dados da Microchip - como amplificadores operacionais MCP600x, ADCs MCP3421 ou chips medidores de energia MCP390x - em sua essência. Essa abordagem em nível de sistema combina um transdutor de pressão analógico sensível (como uma ponte piezoresistiva de wheatstone) com CIs MCP de alto desempenho para criar um sistema de medição de saída preciso, confiável e muitas vezes digital. Esta distinção é fundamental para engenheiros que procuram os componentes certos para o seu projeto.

Em uma configuração típica, o sinal bruto de nível de milivolts de um transdutor de pressão é muito fraco e barulhento para processamento direto. É aqui que os componentes do MCP se destacam. Um amplificador operacional de precisão da série MCP6xxx pode amplificar este sinal. Em seguida, um ADC de alta resolução das séries MCP3xxx ou MCP34xx digitaliza a tensão amplificada com o mínimo de ruído e erro. Finalmente, um microcontrolador se comunica com o ADC via SPI ou I2C para obter uma leitura digital de pressão. Este modular, Série MCP A cadeia de sinal baseada em BP oferece aos projetistas flexibilidade excepcional para otimizar custo, potência e desempenho, tornando-a a base dos modernos sistemas de medição de pressão, desde dispositivos médicos até controles industriais.

Soluções Digitais: A Abordagem Integrada

A tendência na tecnologia de sensores é para uma maior integração e comunicação digital. Embora uma cadeia de sinal discreta ofereça flexibilidade, os projetistas geralmente buscam uma solução simplificada. É aqui que a compreensão do conceito de sensor de pressão de saída digital interface da série MCP torna-se valioso. Embora a Microchip possa não comercializar um sensor de pressão digital monolítico da marca MCP, o ecossistema que eles possibilitam é digital em sua essência. Ao selecionar um transdutor de pressão com uma saída analógica compatível e emparelhá-lo com um MCP ADC que possui uma interface digital direta (SPI ou I2C), os engenheiros criam efetivamente um “módulo sensor de pressão digital”. A interface digital elimina preocupações com a integridade do sinal analógico em distâncias mais longas, simplifica o firmware do microcontrolador fornecendo valores digitais diretos e permite fácil ligação em rede de vários sensores em um barramento compartilhado. Esta abordagem, aproveitando o robusto Série MCP dos ADCs, fornece um caminho confiável e fácil de projetar para a digitalização de dados de pressão, o que é essencial para dispositivos IoT, equipamentos industriais inteligentes e qualquer sistema onde a aquisição de dados digitais seja preferida.

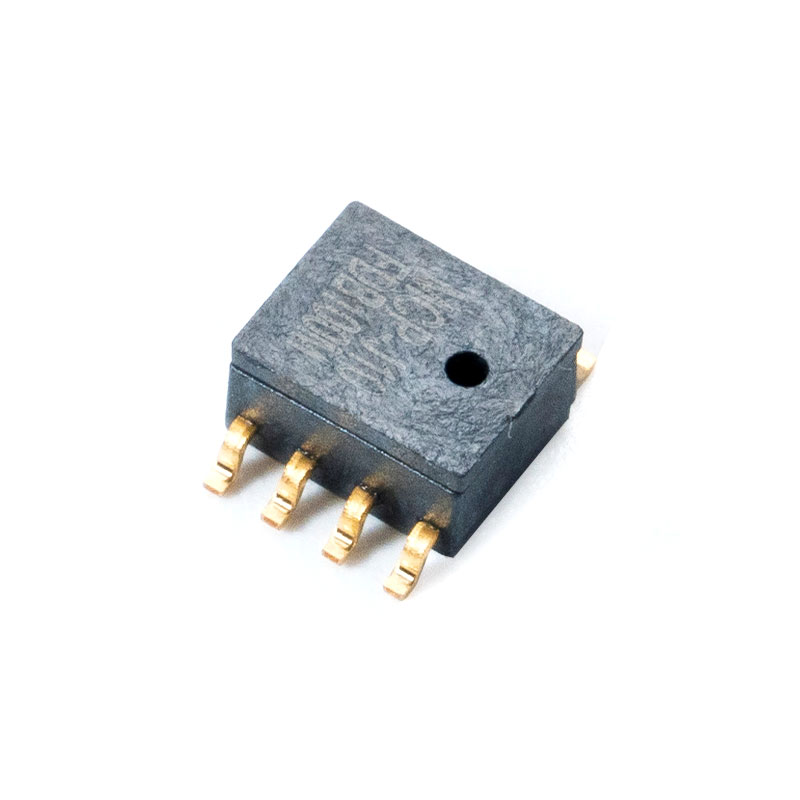

Compreendendo a interface da série MCP do sensor de pressão de saída digital

Implementando um saída digital para detecção de pressão usando ICs MCP normalmente envolve o protocolo SPI (Serial Peripheral Interface) ou I2C (Inter-Integrated Circuit). Por exemplo, o MCP3201 (ADC de 12 bits) usa SPI, exigindo linhas de seleção de chip (CS), clock serial (SCK) e entrada/saída de dados (DIN/DOUT). Isso fornece comunicação full-duplex rápida, ideal para amostragem em alta velocidade. Por outro lado, o MCP3421 (ADC de 18 bits) utiliza I2C, necessitando apenas de duas linhas bidirecionais (SDA e SCL), perfeito para salvar pinos de microcontroladores e conectar vários dispositivos em um único barramento. A escolha depende das prioridades do sistema:

- SPI (por exemplo, MCP3201, MCP3008): Transferência de dados mais rápida, sincronização de protocolo mais simples, full-duplex. Melhor para aplicações de sensor único ou de alta velocidade.

- I2C (por exemplo, MCP3421, MCP9800): Usa menos fios, suporta redes com vários dispositivos e possui endereçamento integrado. Ideal para sistemas com múltiplos sensores ou E/S limitada.

A escolha da interface impacta diretamente a complexidade do layout da PCB, o desenvolvimento do firmware e a arquitetura geral do sistema, tornando-a uma decisão fundamental no projeto de um nó sensor de pressão digital.

Aplicações de alto desempenho: demandas de sistemas industriais

Em ambientes industriais, a medição de pressão não consiste apenas em obter uma leitura; trata-se de garantir dados confiáveis e de longo prazo sob condições adversas. Especificar um sistema que funcione como um transdutor de pressão MCP de alta precisão para monitoramento industrial requer atenção cuidadosa aos parâmetros além da resolução básica. Esses sistemas geralmente usam transdutores de pressão isolados de alta qualidade, cujas saídas são condicionadas e digitalizadas por componentes robustos da cadeia de sinal MCP. Os principais diferenciais de desempenho incluem estabilidade a longo prazo – a capacidade do sensor de manter sua calibração ao longo de meses ou anos, minimizando desvios. A compensação abrangente de temperatura também é crítica, muitas vezes implementada tanto dentro do transdutor quanto por meio de algoritmos de software que usam dados de um sensor de temperatura separado (potencialmente um MCP9800) para corrigir a leitura de pressão. Além disso, a imunidade à interferência eletromagnética (EMI) é fundamental, alcançada por meio de blindagem cuidadosa da PCB, filtragem com amplificadores operacionais MCP e uso de fontes de alimentação e caminhos de sinal isolados. A conformidade com padrões como IEC 61000-6-2 (imunidade industrial) pode ser necessária para implantação em ambientes certificados.

Construindo sua própria solução: o caminho do design discreto

Para aplicações que exigem personalização máxima, desempenho ideal ou controle de custos em grandes volumes, o caminho do design discreto é fundamental. Um exemplo clássico é projetar um circuito em torno do MCP3421 com projeto de circuito do sensor de pressão . O MCP3421 é um ADC delta-sigma de 18 bits com ruído ultrabaixo e alta resolução, ideal para capturar variações sutis de sinal de um transdutor de pressão de precisão. O processo de design envolve vários estágios críticos. Primeiro, a saída em milivolts da ponte piezoresistiva deve ser amplificada por um amplificador de instrumentação de baixo ruído e baixo desvio (que pode ser construído com amplificadores operacionais MCP6Vxx) para corresponder à faixa de entrada do ADC. Em seguida, uma referência de tensão precisa, como o MCP1541, é usada para estabelecer a linha de base de medição do ADC, impactando diretamente a precisão. O próprio MCP3421, com sua interface I2C e ganho programável, é conectado seguindo diretrizes rígidas de layout para evitar acoplamento de ruído. Essa abordagem permite que os engenheiros personalizem com precisão a largura de banda, a filtragem e o consumo de energia, resultando em um produto sob medida. sensor de pressão solução que pode superar muitos módulos disponíveis no mercado para aplicações específicas e exigentes, como instrumentação de laboratório ou controle pneumático de precisão.

Garantindo Precisão: Calibração e Validação de Desempenho

Independentemente dos componentes utilizados, a precisão declarada de qualquer sistema de medição não tem sentido sem a calibração adequada. Embora o termo de pesquisa Precisão e calibração do sensor de pressão MCP9800 faz referência a um sensor de temperatura, destaca uma necessidade universal: compreender e verificar a precisão do sensor. Para um sistema de detecção de pressão construído com componentes MCP, a calibração é o processo de mapear sua saída digital (do ADC) para entradas de pressão física conhecidas. Uma simples calibração de deslocamento de ponto único corrige um erro zero consistente. No entanto, para alta precisão em uma faixa, a calibração multiponto é essencial. Isso envolve a aplicação de diversas pressões conhecidas (de um testador de peso morto calibrado ou padrão digital) em toda a faixa operacional, registrando as saídas ADC e gerando uma curva de correção (linear ou polinomial). Esta curva é armazenada no microcontrolador do sistema e aplicada a todas as leituras futuras. As principais métricas de uma folha de dados, como Não-Linearidade Integral (INL) para um MCP ADC ou Erro em Escala Total para o sistema, definem a precisão máxima alcançável após a calibração. A validação regular em relação a um padrão garante que o sistema mantenha seu desempenho especificado ao longo do tempo, o que é fundamental em aplicações médicas, aeroespaciais ou de controle de processos.

| Tipo de calibração | Método | Melhor para | Ganho de precisão típico |

| Ponto Único (Deslocamento) | Aplique pressão zero, meça a saída, subtraia o deslocamento. | Aplicações onde apenas o erro de ponto zero é significativo. | Corrige apenas desvio zero. |

| Dois pontos (deslocamento e ganho) | Aplique pressão zero e completa, calcule a correção linear. | Sistemas com resposta linear e erro de ganho consistente. | Corrige erros de deslocamento e amplitude/ganho. |

| Multiponto (não linear) | Aplique de 5 a 10 pressões em toda a faixa, gere ajuste polinomial. | Sistemas de alta precisão onde a não linearidade do sensor é um fator. | Corrige erros de deslocamento, ganho e não linearidade. |

Navegando no portfólio: um guia de seleção estratégica

Com uma vasta gama de transdutores de pressão e CIs MCP disponíveis, é necessária uma abordagem sistemática. Isto Guia de seleção do sensor de pressão de vácuo Microchip MCP descreve um quadro estratégico. Primeiro, defina o requisito fundamental: a faixa de pressão (por exemplo, 0-100 psi ou -14,7 a 0 psi para vácuo) e tipo (absoluta, manométrica, diferencial). Isso seleciona o transdutor. Em seguida, avalie a compatibilidade do meio: o sensor entrará em contato com ar, água, óleo ou gás corrosivo? Isto determina o material do diafragma do transdutor. Em seguida, analise a saída do transdutor: é um sinal raciométrico mV/V ou uma saída condicionada de 0-5V/4-20mA? Isso determina a cadeia de sinal necessária. Para um sinal mV fraco, você precisará de um amplificador operacional com zero automático MCP6Vxx para amplificação. Para digitalização, escolha um MCP ADC com base na resolução necessária (por exemplo, MCP3201 de 12 bits para básico, MCP3421 de 18 bits para alta resolução) e interface (SPI/I2C). Para medições de vácuo ou de pressão muito baixa, os componentes de baixo ruído e a excepcional estabilidade de deslocamento tornam-se essenciais. Finalmente, consulte sempre as últimas folhas de dados e notas de aplicação da Microchip para projetos de referência, que são recursos inestimáveis para implementar um sistema robusto Sensor de pressão MCP solução.

Perguntas frequentes

Posso usar um MCP ADC com qualquer sensor de pressão analógico?

Em princípio, sim, qualquer sensor de pressão analógico com saída de tensão pode ser conectado a um MCP ADC apropriado, mas a integração bem-sucedida requer especificações correspondentes. Você deve garantir que a faixa de tensão de saída do sensor esteja dentro da faixa de entrada do ADC (geralmente de 0V a VREF). Se o sinal for muito pequeno (por exemplo, alguns milivolts de uma ponte piezoresistiva), você precisará de um amplificador de precisão como um MCP6Vxx entre o sensor e o ADC. Além disso, considere a impedância de saída do sensor e a taxa de amostragem do ADC; uma fonte de alta impedância pode exigir um amplificador buffer para evitar erros de medição durante a fase de amostragem do ADC. Sempre projete o circuito de interface com o sensor específico e as folhas de dados do ADC em mãos para levar em conta tensões de deslocamento, correntes de polarização e características de ruído.

Qual é a diferença entre detecção de pressão absoluta, manométrica e diferencial?

Este é um conceito fundamental na medição de pressão. Pressão absoluta é medido em relação a um vácuo perfeito (pressão zero). É utilizado em barômetros, altímetros e processos onde o vácuo é referência. Pressão manométrica é medido em relação à pressão atmosférica ambiente local. Um manômetro de pneu indica zero à pressão atmosférica, mostrando apenas a pressão acima dele. Pressão diferencial mede a diferença entre duas pressões, como através de um filtro ou em um medidor de vazão. A escolha afeta o tipo de transdutor de pressão necessário e tem implicações no condicionamento do sinal. Por exemplo, um sensor de pressão absoluta possui uma câmara de referência de vácuo selada, enquanto um sensor manométrico é ventilado para a atmosfera.

Como a temperatura afeta as leituras do sensor de pressão baseado em MCP?

A temperatura é a fonte de erro mais significativa na detecção de pressão de precisão. Afeta tanto o transdutor de pressão (causando amplitude e desvio de zero) quanto os componentes eletrônicos (alterando valores de resistores e compensações de amplificador operacional/ADC). Em um Baseado em MCP sistema, diversas estratégias combatem isso. Primeiro, use componentes com coeficientes de temperatura baixos, como o ADC MCP3421, que possui um desvio de deslocamento muito baixo. Em segundo lugar, utilize compensação de temperatura de hardware usando um sensor de temperatura como o MCP9800. O microcontrolador lê o ADC de pressão e o sensor de temperatura e, em seguida, aplica um algoritmo de compensação de software usando coeficientes determinados durante um ciclo de calibração multitemperatura. Esta compensação ativa de temperatura é essencial para alcançar alta precisão em todo o ambiente operacional de uma aplicação industrial ou automotiva.

Quais são as aplicações de tendência que impulsionam a inovação na detecção de pressão?

Várias tendências importantes estão moldando a demanda por soluções avançadas de detecção de pressão. A proliferação de IoT e agricultura inteligente requer redes de sensores de baixo custo alimentados por bateria para o potencial da água no solo (potencial matricial) e pressão da linha de irrigação. Monitores de saúde vestíveis estão explorando a medição contínua da pressão arterial, exigindo sensores miniaturizados e altamente precisos. O revolução do veículo elétrico (EV) aumenta a necessidade de monitoramento de pressão em sistemas de gerenciamento térmico de baterias e células de combustível de hidrogênio. Finalmente, manutenção preditiva industrial depende do monitoramento de vibrações de pressão e tendências em sistemas hidráulicos e pneumáticos para prever falhas. Essas aplicações buscam maior integração, menor consumo de energia (onde os ADCs MCP se destacam), saídas digitais e maior robustez, todas áreas onde uma cadeia de sinal bem projetada usando componentes MCP pode fornecer uma solução competitiva.